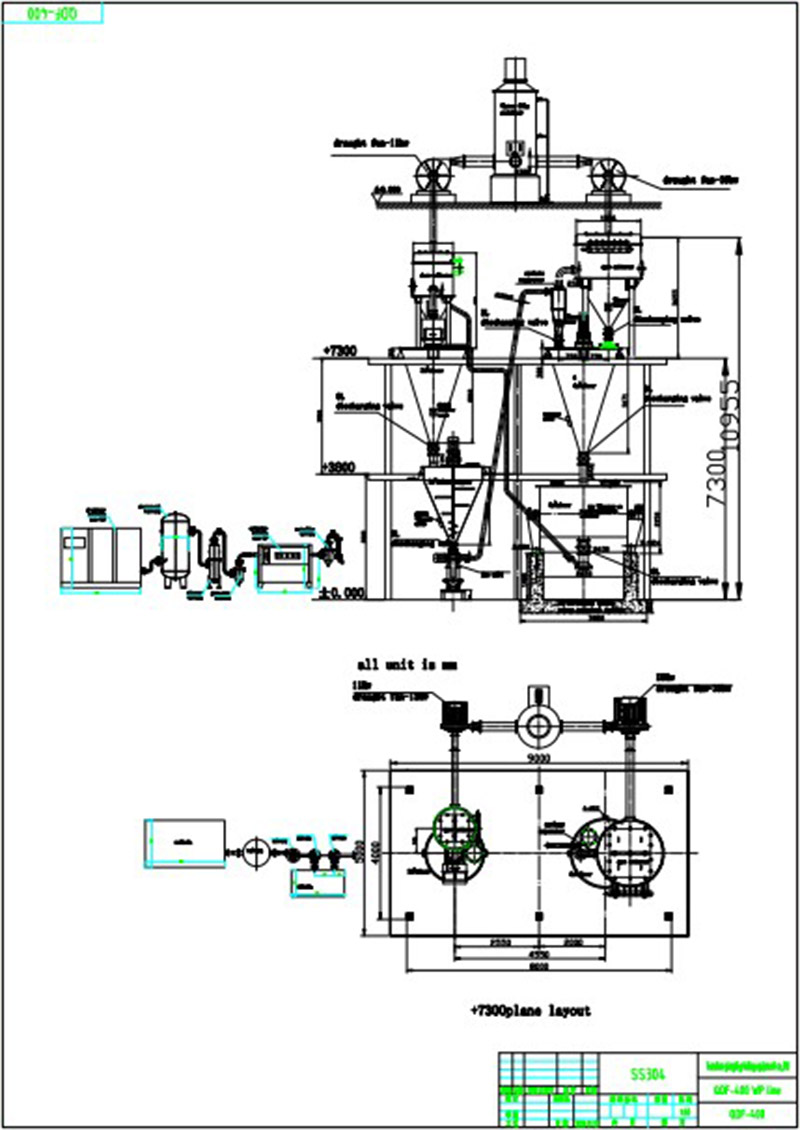

QDF-400 WP Deurlopende Produksiestelsel van Straalmeul vir 400 kg

Die gewildste WP-lyn in Pakistan-QDF-400 deurlopende produksiestelsel soos hieronder vloeidiagram en foto

Eerstens, rou materiaal voer vanaf die voerder -- die materiaal oordrag na die eerste 3 m3menger vir voormenging, en stofversamelaar sal stof tydens die voedingsproses versamel, dan die 3m3Die hopper stoor gemengde materiaal, gaan dan in die straalmeul in vir maal. Die uitsetdeeltjiegrootte kan aangepas word deur die verskillende rotasiespoed van die klassifiseerderwiel aan te pas. Na die maal sal die materiaal na die sikloon oorgedra word deur die sentripetale krag van die trekwaaier en stofversamelaar bo-op die eerste 4 m.3menger, dan oordra na die tweede 4m3horisontale lintmenger vir menging voor verpakking of oordrag na WDG-stelsel.

1. Die maalproses pas die werking van die vloeibed-straalmeul met hoë doeltreffendheid toe, en die deeltjiegrootteverspreiding is eenvormig.

2. Die voedingsproses is met die minusdruk lugvervoer, die uitlaat word bygevoeg om die stofuitstraling te voorkom.

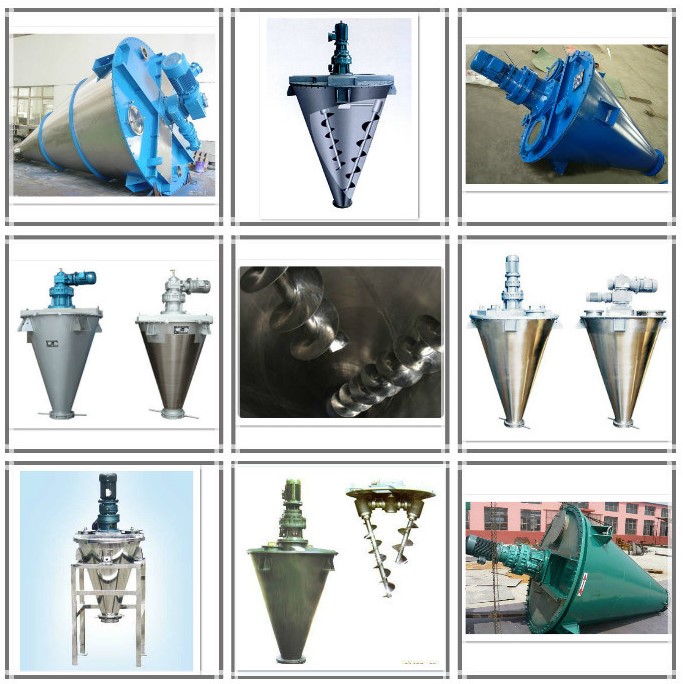

3. Beide die eerste en laaste mengproses is die toepassing van die dubbelskroefmengers of horisontale spiraallintmenger wat verseker dat die vermenging voldoende en simmetries is.

4. Die produkuitlaat kan direk aan die outomatiese verpakkingsmasjien gekoppel word.

5. Die hele stelsel word beheer met die afstandbeheerde PLC. Gerieflike werking en onderhoud, outomatiese toerustingwerking.

6. Lae energieverbruik: dit kan 30% ~ 40% energie bespaar in vergelyking met ander lugpneumatiese pulveriseerders.

7. Dit is van toepassing op die vergruising van materiale met 'n hoë mengverhouding wat moeilik is vir vergruising en viskose materiale.

Lugbronstelsel - lugkompressor, olieverwyderaar, lugopgaartenk, lugvriesdroër, presiese filter.

Werkbeginsel

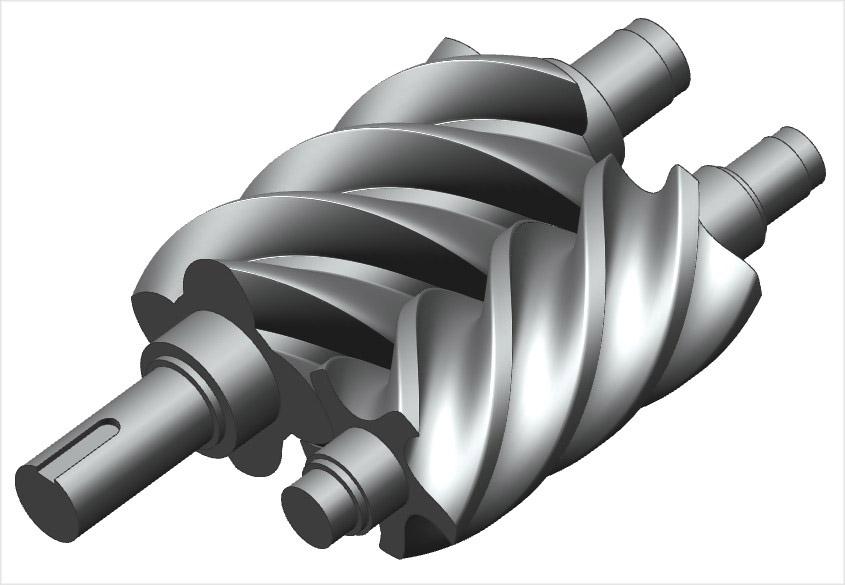

Kompressor word gebruik om lug saam te pers, enkelstadium, olie-ingespuit en aangedryf deur 'n motor, wat die lugeinde, motor, olie/gas-skeier, oliekoeler, lugkoeler, waaier (slegs vir lugverkoelde tipe), vogvanger, elektriese beheerkas, gaspyplyn, oliepyplyn en waterpyplyn (slegs vir waterverkoelde tipe), reguleringstelsel insluit. Daar is 'n paar gekonjugeerde rotors binne die omhulsel. Die manlike rotor het 4 tande, die vroulike rotor het 6 tande. Die vroulike rotor word gevolg deur die manlike rotor teen hoë spoed. Met minder tandverplasing tussen 2 rotors, word lug vanaf die inlaatfilter en gesmeerde olie vanaf die omhulsel geleidelik met hoë druk saamgepers. Wanneer die tandverplasing direk na die uitlaatpoort is, vloei die saamgeperste lug/oliemengsel vanaf die uitlaatpoort, dan in die olie/gas-skeier om olie van lug te skei. Vervolgens vloei lug deur die minimumdrukklep, lugkoeler en vogvanger, uiteindelik na die lugtoevoerpyplyn. Die geskeide olie val onder in die skeier, vloei dan in die oliekoeler, oliefilter en uiteindelik na die lugeinde vir herwinning as gevolg van differensiële druk.

Werkbeginsel

Warm, vogtige en koue lug word eers deur die voorverkoelde hitteruilers gelei (die verdamper vrystel die koue saamgeperste lug vir hitte-uitruiling) om die las op die verdamper te verminder, terwyl die koue saamgeperste lug verhit word om versadiging te voorkom. Dan word die verdamper verder afgekoel tot 12 ℃ onder, waarna die water wat weer in die skeier ingaan, neerslag vind tydens die verkoelingsproses en die berg-sub-Shui-toestel vrystel. Die hitte wat deur die voorverkoelde hitteruiler vrygestel word, word deur die droë koue lug vrygestel.

Werkbeginsel

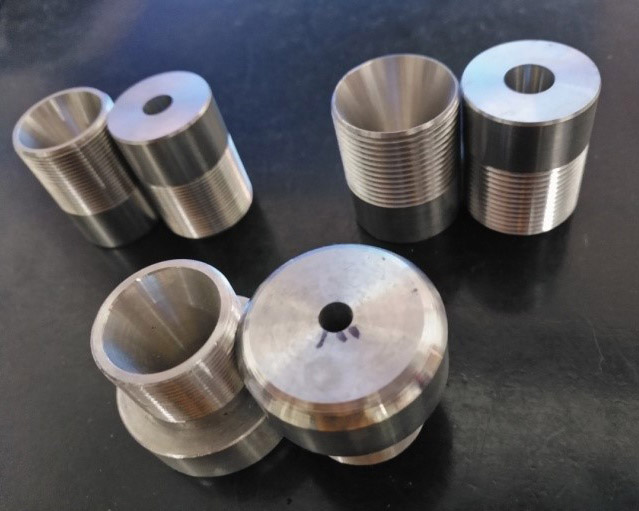

Die lugopgaartenk (drukvat), ook bekend as 'n saamgeperste lugopgaartenk, is 'n drukvat wat spesiaal gebruik word vir die berging van saamgeperste lug. Dit word hoofsaaklik gebruik vir die berging van gasbuffer, en speel die rol van die stabilisering van die stelseldruk, om gereelde laai en aflaai van die lugkompressor te vermy en die meeste vloeibare water te verwyder. Die gasopgaartenk bestaan gewoonlik uit 'n silinderliggaam, kop, flens, spuitstukke, seëlelemente en stutte en ander onderdele en komponente. Daarbenewens is dit ook toegerus met 'n veiligheidsklep, drukmeter, dreinklep en ander bykomstighede om die rol van verskillende produksieprosesse te voltooi.

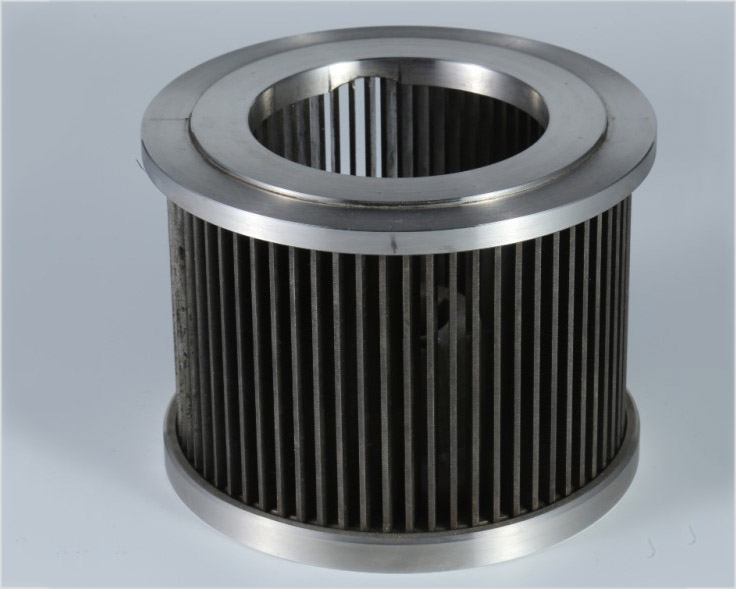

Die produk is 'n vloeibedverpulveraar met die kompressielug as die vergruisingsmedium. Die meulliggaam is in drie afdelings verdeel, naamlik die vergruisingsarea, die transmissiearea en die graderingsarea. Die graderingsarea is voorsien van die graderingswiel, en die spoed kan deur die omskakelaar aangepas word. Die vergruisingskamer bestaan uit die vergruisingsmondstuk, voerder, ens. Die ringlugtoevoerskyf buite die vergruisingshouer is aan die vergruisingsmondstuk gekoppel.

Straalmeul- onder die werking van die sentrifugale krag van die klassifiseerderwiel en die sentripetale krag van die trekwaaier, ontstaan materiaal in 'n vloeibare bed in die binnekant van die straalmeul, waardeur poeier van verskillende fynheid verkry word.

PLC-beheerstelsel- Die stelsel gebruik intelligente raakskermbeheer, maklike werking en akkurate beheer. Hierdie stelsel gebruik gevorderde PLC + raakskermbeheermodus, die raakskerm is die bedryfsterminaal van hierdie stelsel, daarom is dit baie belangrik om al die sleutels se funksie op die raakskerm akkuraat te begryp om die korrekte werking van hierdie stelsel te verseker.

Boonste Voerder-Fleksibel gekoppel aan stofversamelaar om stoflekkasie te voorkom, beskikbaar vir deurlopende voeding.

Sikloonskeier en stofversamelaar–Produkte wat versamel en stof versamel, versprei die vloei van die grondstowwe in die rigting en vermy die ophoping van materiaal. Verseker die herwinning van stof in die produksieproses om aan die omgewingsbeskermingsvereistes van skoon produksie en uitlaatgasse te voldoen.

Tweelingskroefmenger-het 'n lang roerder- en skroefontwerp, wat verhoed dat die materiaal wat heeltemal meng, onder die werking van die omwenteling en rotasie neersak.

Werkbeginsel

Tweelingskroefmenger integreer poeier-, korrel- en vloeistofmenging. Die rotasie van die tweelingskroefmenger word voltooi deur 'n stel motors en sikloïede reduksiemeganismes. Met asimmetriese menging deur twee skroewe, sal die roerbereik uitgebrei word en die roerspoed versnel. Die mengmasjien word bevorder deur twee asimmetriese spirale van die vinnige rotasie, wat twee nie-simmetriese spiraalkolomme vorm wat opwaarts vanaf die silinderwand vloei. Die draaiende arm, aangedryf deur 'n spiraalbaan, plaas die spiraalmateriaal van verskillende vlakke in die stut in die omhulsel, waar die deel van die materiaal wat bevorder word, ontwrig word en die ander deel van die materiaal wat geskroef word, om sodoende 'n volledige sirkel te bereik wat die materiaal voortdurend opdateer.

Horisontale spiraallintmenger-Dit is geriefliker om sekere produkte te maak waar byvoegmiddel of ander chemikalieë by die finale produk gevoeg moet word. En die menging is baie beter en meer akkuraat as die dubbelskroefmenger. Laer bakhoogte as die dubbelskroefmenger, maklik om te installeer.

Werkbeginsel:

Horisontale dubbellintmengers bestaan uit 'n horisontale U-vormige tenk, 'n boonste deksel met (of sonder) openinge, 'n enkele as toegerus met 'n dubbellaag-lintmengroerder, 'n transmissie-eenheid, 'n ondersteuningsraam, 'n seëlelement, 'n ontladingsstruktuur, ensovoorts. Die lintlemme is altyd uit twee lae. Die buitenste laag lint laat materiale van twee punte na die middelpunt bymekaarkom, en die binneste laag lint laat materiale van die middelpunt na twee punte versprei. Materiaal vorm 'n vortex tydens herhaalde beweging en homogene vermenging word verkry.

Trekwaaier- Maak die hele WP-stelsel onder negatiewe druk deur die sentrifugale krag van die trekwaaier, waardeur die materiaal vergruis word en uitlaatgas uit die slypstelsel vrygestel word.

Waterskropmiddel- poeier van minder as 0.5um kom in die waterskropder en word deur die waterfilmlaag geabsorbeer, saam met die onderste keël van die watervloei gestort om stofbesoedeling van die omgewing te vermy.

Stofhoudende gas word langs die tangensiële rigting vanaf die onderste deel van die silinder ingebring en roteer opwaarts. Stofdeeltjies word deur sentrifugale krag geskei en na die binnewand van die silinder gegooi. Hulle word geadsorbeer deur die waterfilmlaag wat in die binnewand van die silinder vloei en deur die stofuitlaat saam met die onderste keël van die waterstroom afgevoer. Die waterfilm word gevorm deur verskeie spuitstukke wat op die boonste deel van die silinder gerangskik is om water tangens aan die wand van die toestel te spuit. Op hierdie manier word die binnewand van die silinder altyd bedek met 'n baie dun waterfilm wat afwaarts roteer om die stofverwyderingseffek te verbeter.